Différences entre les versions de « Jeton »

(Semaine 2) |

|||

| Ligne 1 : | Ligne 1 : | ||

[[Fichier:Logo JB Media.jpg|vignette|358x358px]] | |||

=== '''Semaine 1''' === | === '''Semaine 1''' === | ||

| Ligne 14 : | Ligne 15 : | ||

En résumé, cette première semaine a été à la fois riche en découvertes et très formatrice. J’ai pu explorer l’environnement de travail, apprendre à utiliser de nouveaux logiciels et réaliser mon premier projet, ce qui me donne encore plus envie d’aller plus loin dans les prochaines semaines. | En résumé, cette première semaine a été à la fois riche en découvertes et très formatrice. J’ai pu explorer l’environnement de travail, apprendre à utiliser de nouveaux logiciels et réaliser mon premier projet, ce qui me donne encore plus envie d’aller plus loin dans les prochaines semaines. | ||

=== Semaine 2 === | === Semaine 2 === | ||

Deuxième semaine, je me suis concentré sur l'amélioration du système de sécurité de la machine de découpe laser en travaillant sur un interrupteur de sécurité | Deuxième semaine, je me suis concentré sur l'amélioration du système de sécurité de la machine de découpe laser en travaillant sur un interrupteur de sécurité pour les fenêtres de la machine. | ||

L'objectif est de garantir l'arrêt immédiat de la machine si les fenêtres sont ouvertes pendant son fonctionnement, afin que les opérateurs soient toujours protégés. | |||

Voici un aperçu de mes travaux : | Voici un aperçu de mes travaux : | ||

Configuration de l'interrupteur : J'ai examiné le câblage de l'interrupteur KZ-8108M/A et déterminé la configuration de sécurité appropriée grâce aux contacts NZ (normalement fermés). Ainsi, la machine ne fonctionne que lorsque l'interrupteur est enfoncé (fenêtres fermées) et s'arrête immédiatement si l'interrupteur est relâché (fenêtres ouvertes) ou si le câble est rompu. | [[Fichier:Machine config tool.png|droite|sans_cadre]]Configuration de l'interrupteur : J'ai examiné le câblage de l'interrupteur KZ-8108M/A et déterminé la configuration de sécurité appropriée grâce aux contacts NZ (normalement fermés). Ainsi, la machine ne fonctionne que lorsque l'interrupteur est enfoncé (fenêtres fermées) et s'arrête immédiatement si l'interrupteur est relâché (fenêtres ouvertes) ou si le câble est rompu. | ||

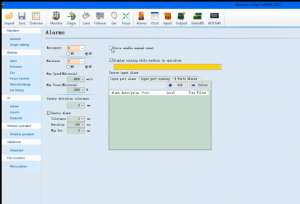

Côté logiciel : J'ai expliqué comment intégrer l'interrupteur dans l'outil de configuration de machine Cypcut. Je l'ai associé à une entrée numérique dans la liste des I/O et j'ai planifié la configuration des alarmes dans la section Alarmes afin que le contrôleur réagisse correctement à chaque déclenchement de l'interrupteur. | Côté logiciel : J'ai expliqué comment intégrer l'interrupteur dans l'outil de configuration de machine Cypcut. Je l'ai associé à une entrée numérique dans la liste des I/O et j'ai planifié la configuration des alarmes dans la section Alarmes afin que le contrôleur réagisse correctement à chaque déclenchement de l'interrupteur. | ||

| Ligne 32 : | Ligne 34 : | ||

Cette semaine a été consacrée à la pratique du matériel, à la configuration logicielle et à l’impression 3D, le tout visant à rendre la machine laser plus sûre et plus fiable. | Cette semaine a été consacrée à la pratique du matériel, à la configuration logicielle et à l’impression 3D, le tout visant à rendre la machine laser plus sûre et plus fiable. | ||

[[Fichier: | |||

=== '''Semaine 3''' === | |||

Cette semaine, j’ai poursuivi le travail entamé la semaine précédente sur la machine de découpe laser optique. | |||

Mon objectif principal était d’installer et de configurer les interrupteurs de sécurité sur la machine. J’ai d’abord analysé le système de sécurité existant et compris le rôle | |||

de chaque interrupteur dans la protection de l’utilisateur et du matériel. Ensuite, j’ai participé à l’installation physique des interrupteurs : câblage, fixation sur la machine | |||

et vérification de leur bon fonctionnement.J’ai également appris à tester les circuits pour m’assurer que la coupure d’urgence et les sécurités fonctionnaient correctement | |||

lorsque la machine était en marche. Ce travail m’a permis de mieux comprendre l’aspect sécurité industrielle et l’importance de respecter les normes dans un | |||

environnement technique. En résumé, cette semaine m’a permis d’approfondir mes connaissances en électronique appliquée et en maintenance de systèmes automatisés, | |||

tout en manipulant des composants concrets sur une machine réelle. | |||

=== '''Semaine 4''' === | |||

Cette semaine, j’ai travaillé sur la découpe et la gravure laser de matériaux tels que le bois et le plexiglas. Le processus était similaire à celui de la première semaine : conception du modèle sur ordinateur, préparation du fichier, puis envoi vers la machine de découpe laser. | |||

J’ai utilisé Inkscape pour créer les dessins en 2D, que j’ai ensuite convertis en fichiers compatibles avec la machine. Après avoir paramétré la puissance du laser et la vitesse de découpe, j’ai lancé plusieurs tests pour ajuster les réglages selon le matériau. | |||

J’ai pu observer la précision du faisceau laser et la qualité des découpes réalisées. En plus des découpes, j’ai également réalisé des gravures décoratives, notamment sur du bois, ce qui m’a permis d’expérimenter différents rendus selon la profondeur et la vitesse du laser. | |||

Cette expérience m’a aidé à renforcer mes compétences en conception et fabrication numérique, tout en comprenant mieux les différences de comportement entre divers matériaux. | |||

[[Fichier:Image 251020 091154.jpg|droite|sans_cadre|300x300px]] | |||

[[Fichier:Copy CF1920C2-3901-405C-8800-744C8C6D1A9C.gif|néant|vignette|358x358px]] | |||

=== '''Semaine 5''' === | |||

[[Fichier:Copy C717AA3D-DF68-42BE-A4D5-2C08C8CE2127.gif|vignette]] | |||

Pour cette cinquième semaine, j’ai continué le travail de découpe et de gravure laser, mais cette fois avec une machine à laser à fibre optique, spécialement adaptée aux matériaux métalliques. | |||

J’ai principalement travaillé sur la découpe et la gravure de plaques d’acier. Comme pour les semaines précédentes, le processus débutait par la conception sur Inkscape, suivie de la préparation du fichier et du paramétrage de la machine. | |||

Le travail sur métal a nécessité des réglages plus précis : la puissance du laser et la vitesse de déplacement de la tête de coupe devaient être ajustées avec soin pour obtenir un résultat net sans endommager le matériau. J’ai également appris à manipuler la machine avec prudence, car le faisceau du laser à fibre optique est beaucoup plus puissant que celui des lasers CO₂ utilisés pour le bois ou le plexiglas. | |||

Cette semaine m’a permis de découvrir une nouvelle technologie de découpe industrielle et de comprendre ses applications dans la fabrication métallique. J’ai aussi pu constater à quel point la précision et la sécurité sont essentielles dans ce type de travail. | |||

En résumé, cette cinquième semaine a été très enrichissante, elle m’a permis de mettre en pratique les compétences acquises les semaines précédentes tout en découvrant un domaine plus avancé de la fabrication numérique. | |||

Version du 20 octobre 2025 à 10:26

Semaine 1

Cette semaine, j’ai commencé mon stage en électronique, sous la supervision de Christophe, le responsable du département électronique.

Dès le premier jour, il m’a accueilli et m’a fait visiter les différents espaces du Makerlab. J’ai pu découvrir l’atelier électronique, l’espace dédié à l’impression 3D et les zones de prototypage. Cette visite m’a vraiment aidé à me repérer et à comprendre comment tout fonctionne ici.

Au fil de la semaine, j’ai aussi découvert de nouveaux outils numériques qui vont m’accompagner tout au long de mon stage. J’ai appris à utiliser Autodesk Fusion pour créer des modèles en 3D, UltiMaker Cura pour préparer les fichiers avant impression, et Inkscape pour la conception 2D.

Pour mettre en pratique ce que j’avais appris, j’ai conçu mon tout premier modèle sur Autodesk Fusion. Ce n’était pas parfait du premier coup, j’ai dû faire plusieurs essais et ajustements pour que le résultat soit conforme à mes attentes. Une fois satisfait, j’ai préparé le fichier dans UltiMaker Cura et lancé l’impression sur l’imprimante 3D Artillery Sidewinder X1.

Voir ma création se matérialiser sous mes yeux a été un moment super motivant. Cette première expérience m’a donné un aperçu concret du processus complet : de l’idée initiale jusqu’à l’objet fini.

En résumé, cette première semaine a été à la fois riche en découvertes et très formatrice. J’ai pu explorer l’environnement de travail, apprendre à utiliser de nouveaux logiciels et réaliser mon premier projet, ce qui me donne encore plus envie d’aller plus loin dans les prochaines semaines.

Semaine 2

Deuxième semaine, je me suis concentré sur l'amélioration du système de sécurité de la machine de découpe laser en travaillant sur un interrupteur de sécurité pour les fenêtres de la machine.

L'objectif est de garantir l'arrêt immédiat de la machine si les fenêtres sont ouvertes pendant son fonctionnement, afin que les opérateurs soient toujours protégés.

Voici un aperçu de mes travaux :

Configuration de l'interrupteur : J'ai examiné le câblage de l'interrupteur KZ-8108M/A et déterminé la configuration de sécurité appropriée grâce aux contacts NZ (normalement fermés). Ainsi, la machine ne fonctionne que lorsque l'interrupteur est enfoncé (fenêtres fermées) et s'arrête immédiatement si l'interrupteur est relâché (fenêtres ouvertes) ou si le câble est rompu.

Côté logiciel : J'ai expliqué comment intégrer l'interrupteur dans l'outil de configuration de machine Cypcut. Je l'ai associé à une entrée numérique dans la liste des I/O et j'ai planifié la configuration des alarmes dans la section Alarmes afin que le contrôleur réagisse correctement à chaque déclenchement de l'interrupteur.

Plan de test : Étapes détaillées pour vérifier le fonctionnement de la machine, en vérifiant que celle-ci fonctionne normalement lorsque les fenêtres sont fermées et s’arrête immédiatement lorsqu’elles sont ouvertes. Cela sert également de contrôle de sécurité en cas de problème de câblage.

Montage : J’ai utilisé les compétences en impression 3D acquises la semaine dernière pour concevoir et imprimer un support personnalisé pour l’interrupteur. Cela a permis de tester le montage de l’interrupteur sur le châssis de la machine, de l’aligner pour un fonctionnement optimal et de préparer le support métallique.

Cette semaine a été consacrée à la pratique du matériel, à la configuration logicielle et à l’impression 3D, le tout visant à rendre la machine laser plus sûre et plus fiable.

Semaine 3

Cette semaine, j’ai poursuivi le travail entamé la semaine précédente sur la machine de découpe laser optique.

Mon objectif principal était d’installer et de configurer les interrupteurs de sécurité sur la machine. J’ai d’abord analysé le système de sécurité existant et compris le rôle

de chaque interrupteur dans la protection de l’utilisateur et du matériel. Ensuite, j’ai participé à l’installation physique des interrupteurs : câblage, fixation sur la machine

et vérification de leur bon fonctionnement.J’ai également appris à tester les circuits pour m’assurer que la coupure d’urgence et les sécurités fonctionnaient correctement

lorsque la machine était en marche. Ce travail m’a permis de mieux comprendre l’aspect sécurité industrielle et l’importance de respecter les normes dans un

environnement technique. En résumé, cette semaine m’a permis d’approfondir mes connaissances en électronique appliquée et en maintenance de systèmes automatisés,

tout en manipulant des composants concrets sur une machine réelle.

Semaine 4

Cette semaine, j’ai travaillé sur la découpe et la gravure laser de matériaux tels que le bois et le plexiglas. Le processus était similaire à celui de la première semaine : conception du modèle sur ordinateur, préparation du fichier, puis envoi vers la machine de découpe laser.

J’ai utilisé Inkscape pour créer les dessins en 2D, que j’ai ensuite convertis en fichiers compatibles avec la machine. Après avoir paramétré la puissance du laser et la vitesse de découpe, j’ai lancé plusieurs tests pour ajuster les réglages selon le matériau.

J’ai pu observer la précision du faisceau laser et la qualité des découpes réalisées. En plus des découpes, j’ai également réalisé des gravures décoratives, notamment sur du bois, ce qui m’a permis d’expérimenter différents rendus selon la profondeur et la vitesse du laser.

Cette expérience m’a aidé à renforcer mes compétences en conception et fabrication numérique, tout en comprenant mieux les différences de comportement entre divers matériaux.

Semaine 5

Pour cette cinquième semaine, j’ai continué le travail de découpe et de gravure laser, mais cette fois avec une machine à laser à fibre optique, spécialement adaptée aux matériaux métalliques.

J’ai principalement travaillé sur la découpe et la gravure de plaques d’acier. Comme pour les semaines précédentes, le processus débutait par la conception sur Inkscape, suivie de la préparation du fichier et du paramétrage de la machine.

Le travail sur métal a nécessité des réglages plus précis : la puissance du laser et la vitesse de déplacement de la tête de coupe devaient être ajustées avec soin pour obtenir un résultat net sans endommager le matériau. J’ai également appris à manipuler la machine avec prudence, car le faisceau du laser à fibre optique est beaucoup plus puissant que celui des lasers CO₂ utilisés pour le bois ou le plexiglas.

Cette semaine m’a permis de découvrir une nouvelle technologie de découpe industrielle et de comprendre ses applications dans la fabrication métallique. J’ai aussi pu constater à quel point la précision et la sécurité sont essentielles dans ce type de travail.

En résumé, cette cinquième semaine a été très enrichissante, elle m’a permis de mettre en pratique les compétences acquises les semaines précédentes tout en découvrant un domaine plus avancé de la fabrication numérique.