Utilisateur:GAB LAB

Bonjour, je m'appelle Gabriel Desanto et je suis apprenti en menuiserie numérique chez Onl'fait depuis le 17 janvier 2023.

Après plus de quinze ans travaillant dans un contexte qui ne correspondait pas à mes capacités et envies, je m'applique aujourd'hui à réussir ma reconversion professionnelle. Les métiers d'art, les disciplines de la création et les technologies appliquées, constituent le nord de ma boussole.

Mes intérêts gravitent principalement autour de la création musicale, la lutherie et le dessin. J'aime aussi faire des randonnées en montagne et suivre des entrainements de boxe anglaise.

1ère semaine (du 17 au 20 janvier 2023)

Formation

- Visite du Fab Lab Onl'fait et de la MACOavec Stéphane

- Introduction a l’univers FabLab, fonctionnement de l'Association Onl'Fait, des concepts divers (Fab City Hub, Opendesk) ainsi que les modalités de partenariats pour des projets à grande envergure (Centrinno, OpenScienceHub) avec Carolina.

- Création du Wiki GAB LAB dans le site Wiki Onl'fait et du compte mail gabriel@onlfait.ch. Mise en route de mon ordinateur (setup et installation des principales logiciels dont on s'en servira tout le long de la formation) avec Kevin.

- J'ai assisté à la mise en route de la fraiseuse numérique avec Stéphane. (différentes types de fraises disponibles, réglages des découpes sur logiciel VCarve Pro et commandes numériques de la fraiseuse Shopbot, centrage et fixation du matériel à découper, solution de problème de symétrie lié au déplacement du point d'origine de la machine suite à un réaménagement récent des espaces de travail).

- Formation a la découpeuse laser et logiciel LightBurn avec Stéphane. Réalisation d'un porte-clés en sapin contreplaqué de 4mm d'épaisseur..

- Je commence a suivre des Tutoriels Fusion 360 pour débutants.

Mandats

J'ai aidé Stéphane a poncer les aspérités des bords de lettres en contreplaqué découpes la veille au CNC.

Projet personnel

- L'idée de dessiner et réaliser une guitare-basse électrique surgit. Un modèle à taille réduite (ou short-scale dans le jargon) pourrait s’avérer approprié par rapport a un instrument standard. Moins de matériel à prévoir, moins de tension des cordes a résoudre, et plus facile a jouer et a transporter donc plus accessible.

- Je commence a discuter avec Stéphane sur le choix des matériels (tendres: MDF, sapin, noyer / durs: acajou, résine) et les possibilités technologiques disponibles. A ce stage rien n'est défini ni près de l'être. Je décide de me donner le temps d'approfondir dans la formation et acquérir des compétences pour commencer à envisager des options et viabilités.

- Faisant abstraction du fait que je viens juste de commencer ma formation (et je ne maîtrise donc absolument rien), je liste par ordre de priorité des attributs idéales du projet. Cette liste certes ambitieuse pourrait me servir de guide conceptuelle.

- - FACILE. Simplicité dans la conception, optimisation des couts (surtout pour rentrer dans le budget initialement prévu à CHF 300.-).

- - AMBITIEUX. Un niveau de résonance suffisant pour s'entendre soi-même (dans des situations d'étude, pratique et composition p.ex) sans amplificateur. Possiblement construction avec table d'harmonie sur caisse semi-acoustique ou sur corps solide creusé.

- - TRANSVERSAL. Chercher a combiner les diverses disciplines proposées par le Fab Lab autres que la menuiserie (a savoir: Impression 3D, Bio-matériaux, Électronique) Réduire au stricte minimum les composants de tiers-parts. Étendre la transversalité du projet a des compétences/possibilités d'autres associations faisant partie de la MACO serait un atout.

- - EXCELLENT. La cerise sur le gâteau serait, en plus d'apporter de la valeur pour le public (prix, son, ergonomie, esthétique, etc) réussir a créer de l'innovation. Soit par les méthodes constructives, le choix et utilisation des matériaux ou de par l'impact environnemental (nature et provenance des matériaux, exploitation durable/responsable, fin de vie/biodégradabilité/recyclage).

2ème semaine (du 24 au 27 janvier 2023)

Formation

Je complète le tutoriel 10/15 de Fusion 360. Utilisant le volume crée lors du 7ème tutoriel (un flacon avec pas-de-vis et couvercle fileté) et à l'aide du logiciel Cura, Stéphane et Kevin me donnent un aperçu des possibilités d'impression 3D. Je suis exposé à plein de nouveaux concepts et variables telles que les qualités d'impression, le nombre de couches, taux de remplissage, support, etc. Je lance alors ma première impression 3d (le flacon susmentionné) sur l'imprimante Crealty Ender 3 avec l'assistance de Stéphane. Pour cette première impression on utilise du plastique PLA avec un taux de remplissage de 15% et une qualité d’impression plutôt rapide, ce qui donne pour ces deux pièces (flacon et couvercle) d'un max de 6cm et un diamètre de 5cm, un temps d'impression d'environ 5h30. Le résultat est assez réussi et pour une première expérience je suis content malgré le fait que le couvercle ne rentre pas dans le flacon. Rien de grave car je n'avais pas pris en compte une éventuelle impression lors que je créait le pas-de-vis et le filetage. Tout de même je prends bonne note de désormais vérifier tout projet avant de lancer une machine.

Création avec Stéphane de mon compte Fab Manager. Bientôt je pourrai réserver des machines.

Mandats

Cristina me communique ma participation pour assister a l'assemblage d'une arcade bartop lors d'un Atelier animé par le Fablab Onl'Fait à l'espace le 4e de la Bibliothèque de la Cité les prochains 22 et 23 février 2023.

J'assiste à la préparation (placement des cales X et Y, fixer le matériel sur la surface) pour un projet (prototype de centre de table en bois) d'une membre de l'association sur la fraiseuse numérique.

J'assiste à la préparation (placement du matériel et de la lentille laser) pour un projet (tampon en caoutchouc) d'une membre de l’association sur la découpeuse laser.

Projet personnel

Je consulte Stéphane et Shannon sur les propriétés mécaniques des pièces imprimées 3D selon design et matériel choisi. J’envisage la possibilité de concevoir sillet et pont/pontets de ma basse avec cette technique. Reste à savoir la possibilité de tailler ces mêmes pièces avec la fraiseuse numérique et choisir la meilleure option priorisant les propriétés mécaniques des pièces (assez de dureté pour un bon transfert de vibration, assez souple pour ne pas casser sous la pression des cordes et vibration combinées).

Paddy me montre un collaboration entre un créateur et un Fab Lab qui va pile dans le même sens de mon projet personnel. Celui me servira surement de référence.

3ème semaine (du 31 janvier au 3 février 2023)

Formation

Dans la suite de tutoriels de Fusion 360, le N°12 c'est une guitare! Grand plaisir malgré le fait que structurellement cet exercice n'a rien d'un instrument de musique. Mais me confronter pour une première fois au dessin s'approchant de la lutherie me renforce dans ma voie. Je continue. 13 OK, restent 14 et 15. Pour la suite, j’envisage de faire des tutoriels spécifiques a la création de guitares soit pour m'initier au logiciel Inkscape, soit pour approfondir Fusion 360 (peut être il y a moyen de faire les deux en même temps quoique cela me semble un peu trop optimiste).

GESTES DE BASE CNC. Lancer préchauffement depuis logiciel SHOPBOT. Fixation du matériau a découper a l'aide des cales pour les axes X et Y puis percé et vissé à la surface. Changement d'outils de travail (des différents mandrins selon diamètre des fraises, outils de rabotage ou perçage). On éteint le rotateur pour libérer une des clés d'ajustement. On desserre l'embout d'aspiration a l'aide de la clé papillon pour accéder plus facilement au rotateur. A l'aide d'une deuxième clé on desserre en tirant vers soi les deux clés sur les deux parties du rotateur (tige fixe et tête amovible). On devise la tête amovible et on change mandrin et fraise. On resserre la tête amovible a l'aide des deux clés (cette fois-ci en les poussant vers l'avant) en faisant attention de laisser env 5mm de tige de fraise entre la fin de son hélicoïdale et le mandrin. On remet l'embout d'aspiration en faisant attention d'aligner la pointe de l'outil concerné avec le bord de la frange de balayement. On remet la clé qui libère le rotateur sur la machine et la deuxième clé dans le bac de l’écran de l'ordi de la CNC (on y laisse la tête amovible du rotateur aussi lorsque le travail est fini). Set XY sur logiciel SHOPBOT, la machine le fait toute seule. Faire attention avant de lancer le set XY, de vérifier la position Z de la fraise pour qu'elle ne cogne le matériau à découper lors de son déplacement. SET Z sur le logiciel et on assiste la machine en plaçant un planche métallique sous la fraise et attachant une pince sur une des guides métalliques, puis la machine le fait toute seule. Allumer l'aspirateur (et l’éteindre lorsque la CNC a fini la tache).

On commence la construction d'un meuble pour l’aménagement des bureaux d'Onl'Fait. On conçoit avec Stéphane un prisme cubique en contreplaqué. Matériau de base: contreplaquè sapin/MDF d'environ 20mm d’épaisseur. On dessine des parcours d'outils 1) rabotage 2 mm avec tête de rabotage de 50mm (confirmer ça avec Steph) et 2) découpe en deux phases a) 6mm de profondeur avec fraise de 6mm DOWNCUT (côte DC) qui pousse les débris vers le bas laissant la découpe sur la surface supérieur propre; et b) 13 mm (les 12mm restantes plus 1mm pour s'assurer de dépasser la surface inférieure donc la découpe) avec une fraise aussi de 6mm de diamètre mais poussant les débris vers le haut, laissant donc la découpe sur la surface inférieure propre. Pour ce deuxième passage nous avons prévu des tenons (a raison de deux par ligne droite, assurant que les pièces ne bougent pas lors de la découpe finale. V-CARVE PRO section DESSIN et section PARCOURS D'OUTIL

Mandats

Projet personnel

Je songe depuis une dizaine de jours à concevoir mon instrument à manche traversant. Ceci dans le but de simplifier la structure. Inspiré des manches en stratabond dans certaines guitares Martin d'entrée de gamme, j'imagine de faire ma pièce en contreplaqué multipli. L’idée peut être ambitieuse est de réussir:

1) une pièce ergonomique et à la fois qui supporte la tension des cordes (entre 50kg et 70kg env. selon tirant et modèle) sans déformation.

2) des transitions de plans incurvés en souplesse et ceci des deux cotés (tant la surface inférieure en contact avec la palme de la main de l'utilisateur, tant pour le radius de la surface supérieure en contact avec la pointe des doigts du joueur. Ceci comporte le challenge d'usinage avec la CNC sans casser le matériau (vu sa nature et l'orientation des couches souhaitée)

3) Si 1) et 2) fonctionnent, monter les frettes directement sur le matériau (sans planche de fretboard) surement en le renforçant avec des résines du type époxydiques.

J'ai des doutes que cela fonctionne mais j'ai aussi trop envie d'essayer pour en tirer des conclusions.

4ème semaine (du 7 au 10 février 2023)

Formation

Nous avons nettoyé les miroirs, vitres et barres de soutien de la découpeuse laser avec Stéphane. Il m'a montré l'importance de ne pas frotter la surface des miroirs mais d'appuyer le cotton-tige pour laisser la goute d'alcool purifié rincer la surface en descendant. On cherche a enlever les particules sans rayer.

Mandats

Nous commençons (Paddy, Stéphane et moi) à travailler sur la structure d'arcade de vidéogame pour l'animation qui aura lieu à l'espace le 4ème de la Bibliothèque de la Citè le 22 et 23 février.

Projet personnel

Mardi 7 février Idalina, Inès et moi présentons nos projets personnels lors d'une séance informelle avec tout l'équipe. Cela me sert a me rendre compte qu'il est bon temps de tester mes idées. Alors je commence a faire un prototype d'essai pour tester la déformation du matériel dû à la tension des cordes.

5ème semaine (du 14 au 17 février 2023)

Je me dédie cent pour cent à la conception et exécution du borne d'arcade (Mandat). Dans ce sens, on pourrait estimer que ma formation et projet personnel sont mises en parenthèse, nonobstant les leçons que je tire de cette expérience sont fort nourrissantes pour les deux.

Me rendant compte de ma lenteur pour avancer dans le projet de borne d'arcade et considérant la date de délai qui s'approche je décide de quitter mon bureau et m'installer dans la salle a coté ou se trouvent Paddy (Chargé du projet) et le prototype sur lequel on basera notre borne d'arcade. La différence d’épaisseur entre les matériaux du prototype (3mm) et de la pièce a produire (16mm) crée des problèmes de placement des composants. Il faut alors bien mesurer chaque composant et penser au placement pour éviter des superpositions. Plus qu'une expérience de menuiserie, le projet révèle des défis de conception. Prendre les mesures des composants qui sont toujours installés sur le prototype toujours assemblé et fonctionnel s’avère difficile. Je prends alors note pour la prochaine expérience de participer depuis le tout début.

Malgré plusieurs recommandations de dessiner sur Inkscape, je décide de rester sur Fusion 360. La perspective de devoir surmonter la courbe d’expérience d'un nouveau logiciel alors que j'en suis plein dedans avec un autre, et compte tenu du temps que j'ai pour réaliser le projet fondent ma décision.

Vendredi Kevin prends le temps de me montrer comment exporter mes fichiers (en format .dxf) sur VCarvePro pour faire les premières découpes sur la fraiseuse numérique. Cette fois-ci on travaille ensemble les différentes couches dans le dessin et puis les différents parcours d'outils choisissant les différentes fraises le plus adaptées aux différentes taches et en ordonnant ces taches pour optimiser le flux de travail.

En découpant nos premières pièces je m’aperçois que certaines solutions comme les arêtes a moins de 90° ne sont pas les meilleures selon le matériel choisi, s’avérant fragiles a la manipulation.

6ème semaine (du 21 au 24 février 2023)

Pareil que la semaine passée toutes mes énergies sont focalisées sur le projet de borne d'arcade. L'activité étant prévue pour mercredi 22 février et vu l’état d'avancement tardif du projet on a décidé avec Kevin de venir exceptionnellement travailler lundi (jour de fermeture de la MACO). Les découpes se font sans problème et je suis prêt a faire un pré assemblage mardi.

On voit de près les découpes des poches et contours pour la ventilation en forme de pac-man

Lors du pré assemblage je me rends compte de certains erreurs de conception et je rate des perçages ce qui me mène a décider de redécouper une pièce. Me trouvant cette fois-ci sans l'assistance de Kevin ou Stéphane, j'ai l’occasion de mettre en place tout ce qu'ils m'ont appris et je réussis a redessiner le parcours d'outils, le réglage de la machine, le changement de fraises et avoir ma pièce finale quasi sans le moindre souci. Malgré le stress du délai, j'éprouve une grande fierté. Mercredi 23 l'activité d'assemblage avec les enfants (et un parent) se déroule plutôt bien. Je note que des détails d'assemblage auraient pu être mieux conçus mais je me félicite du résultat vu les contraintes que j'ai vaincu pour y arriver. L'ordre d'assemblage des composants aurait pu être réfléchi et optimisé. Certaines opérations ont pris plus de mains et du temps que nécessaire et vu que le public cible était des enfants ça a surpassé par moments leur capacité attentionnelle.

Projet personnel

Avec l'assistance de Stéphane je colle des planches de multipli pour former le bloc a tailler mon prototype (voir 4ème semaine). On utilise pour cela de la colle du type PUR. Pour cela on prépare des cales pour soulever l'assemblage et on protège la surface avec du papier afin d’éviter la colle dégoulinante. A mi chemin de séchage on enlève le surplus à l'aide d'un ciseau à bois. Une fois complétement séchée, la colle durcit comme de la pierre, la rendant plus difficile à machiner.

7ème semaine (du 28 février au 3 mars 2023)

Formation

Mandats

Projet personnel

Stéphane m'aide à concevoir et réaliser une cale d’équerrage à la fraiseuse numérique afin de pouvoir usiner le bloc de multipli avec précision. A ce fin on creuse une poche de 2 mm flanquée en longueur par un bloc en bois de section carrée dont sa surface latérale est aussi traitée comme part de la poche afin d'assurer un appui en parfaite équerre. On complémente le dispositif par une cale opposée d'une sauterelle à serrageet deux autres sauterelles opposant la cale a 90°.

Synthèse traitement de surface:

VCarve: Dessiner un rectangle représentant le bloc à usiner. Le dimensionner légèrement plus grand que la pièce originale. Placer son angle inférieur gauche en décalage de l'origine selon réglages machine. Créer parcours d'outil "poche". La profondeur d'usinage est égal à la différence entre la zone la plus haute et la zone la plus base de la surface du matériau à usiner. Choisir la fraise, et profondeur de passe. Ne pas oublier la rampe de perçage (25mm ok). Sélectionner le rectangle. Calculer le temps d'usinage et sauvegarder le parcours d'outil.

CNC: Spindle warmup routine. Réglage fraiseuse XY. Décalage de Y pour amener l'origine prés de la zone de travail . Réglage Z sur la zone la plus haute de la surface du matériau à usiner. Part File Load et démarrer l'usinage.

8ème semaine (du 7 au 10 mars 2023)

Formation

Journée d'entretien de la fraiseuse numérique: Vérification visserie et câblage. Aspiration et brossage des particules, spécialement sur les guides dentées et engranges. dégraissage (WD40) et graissage (graisse automobile). Lubrification des roulements à billes et patins au WD40. Démontage de la planche de découpe et lissage de la surface inférieure. Fixation au sol et réglage des pieds d'appui des extensions à roulements.

Mandats

On revient à la Bibliothèque de la Cité avec Paddy qui a préalablement découpé des des stickers en vinyle pour décorer la borne d'arcade que nous avons y installé deux semaines en arrière. On passe un bel moment à préparer et coller les stickers basés sur des images choisies par les enfants lors de l'animation. Nous n'avions pas pu faire le jour même car la machine à découper était tombée en panne. Heureusement Shannon à pu la réparer et nous avons pu compléter le travail deux semaines après,certes, mais contents et fiers du résultat. Il est juste de remarquer aussi que le personnel de l'espace le 4eme de la Bibliothèque de la Cité est très accueillant et sympathique.

Projet personnel

Avec Kevin, on exporte le composant manche traversant modélisé (format .stl) de mon projet depuis Fusion 360 sur Aspire. Complétement débutants (Kevin (discussion) avait quand même 30 minutes d'expérience) tout les deux sur ce logiciel, je commence a regarder des tutoriels sur usinage et chemins d'outillage en 3D spécifiques au logiciel. Le but est de travailler le matériau depuis deux surfaces pour arriver à la pièce souhaitée.

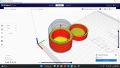

Après plusieurs essais et versions différentes, ma cinquième version du prototype 3D (prototype sense) est assez convaincante pour essayer la concrétisation du manche traverssant en bois. Je songe à réaliser les éclisses de l'instrument en plastique imprimé en 3D ce qui approcherait mon projet des buts de transversalité (utiliser les diverses technologies et techniques disponibles au fab lab) et innovation (a ce stage je ne sais pas quoi attendre de cette décision mais je sais que cette méthode constructive n'est pas du tout courent dans la lutherie et cela me donne envie d’expérimenter).

9ème semaine (du 14 au 17 mars 2023)

Formation

Introduction à la théorie des fraises avec Kevin.

Les caractéristiques: diamètres de queue et de découpe, longueurs totale et de découpe, nombre de dents.

Sens d'évacuation des copeaux: up-cut (coupe à droite), down-cut (coupe à gauche) et up-down-cut (compression).

Bout de la fraise: Coupe en bout. Types: plat, fishtail, hemisphérique, V

Vc = vitesse de coupe en m/min

fz : avance par tour en mm/dent

Vf : vitesse d'avance en mm/min

n : fréquence de rotation de l'outil en tr/min

D : diamètre de l'outil

Z : nombre de dents de la fraise

ap : profondeur de passe

Mandats

Stéphane me montre la réalisation des devis pour des mandats avec des clients externes. J'assiste au remplissage de donnes (temps, quantités et autres) dans un tableau Excel prédéfini avec des tarifs prévues pour les différentes prestations (optimisation fichier, temps machine, main d’œuvre, matériaux, livraison, etc).

A demander la prochaine fois:

- quelle est la différence entre traitement et optimisation des fichiers

- comment fait on pour estimer les temps d'utilisation des machines, main d’œuvre, etc?

Projet personnel

A deux mois d'avoir commencè ma formation Kevin m'encourage à passer à l'action et découper mon manche traversant à la fraiseuse CNC. Ma 5eme version du modèle 3D bien que la meilleure que j'ai fait jusqu'ici, est loin d’être finie. Il me restent des décisions de conception à faire et dans ce qui est fait il restent quelques transitions entre plans incurvées ne sont pas encore harmonieuses. Mais la plus grosse partie est faite et surtout, je suis déjà à un tiers de ma formation achevée. Il faut donc avancer. Alors on commence en faisant un dispositif qui aura 2 fonctions: 1) fixer la pièce à la surface de fraisage 2) garantir un tournage de face précis.

Dispositif, pièce, et fraise d'ébaucheen position. En avant la musique!

L'usinage est prévu en 2 passes par face, dont une première avec une fraise d'ébauche et une deuxième avec une fraise de pointe arrondie soit un total de 4 passes avec 3 changements d'outil avec la séquence suivante:

1 - préparation (face A et fraise ébauche)

2 - fraisage ébauche face A

3 - changement d'outil (ébauche > arrondie)

4 - fraisage finition face A

5 - tourner la pièce (face A > B)

6 - changement d'outil (arrondie > ébauche)

7 - fraisage ébauche face B

8 - changement d'outil (ébauche > finition)

9 - fraisage finition face B et fin.

Lors de l'étape 7 je me suis rendu compte qu'il avait un gros décalage (10mm env.) entre les deux faces. Très déçu du résultat je m'apprête à arrêter la machine. Heureusement Stéphane m'en dissuade et me conseille d'aller jusqu'au bout de la séquence afin de vérifier d’éventuels erreurs additionnels. Le conseil s’avère précieux car on constate que l'usinage en axe Z n'est pas complet, laissant entre les deux faces (plan XY) une couche d'env 15mm. Cette erreur additionnelle se doit probablement à un mauvais calcul du parcours d'outil sur le logiciel Aspire. Je prends note de m'en rappeler pour la prochaine séance d'usinage.

10ème semaine (du 21 au 24 mars 2023)

Formation

Mandats

Projet personnel

11ème semaine (du 28 au 31 mars 2023)

12ème semaine (du 4 au 7 avril 2023)

13ème semaine (du 11 au 14 avril 2023)

14ème semaine (du 18 au 21 avril 2023)

15ème semaine (du 25 au 28 avril 2023)

16ème semaine (du 2 au 5 mai 2023)

17ème semaine (du 9 au 12 mai 2023)

18ème semaine (du 16 au 19 mai 2023)

19ème semaine (du 23 au 26 mai 2023)

20ème semaine (du 30 mai au 2 juin 2023)

21ème semaine (du 6 au 9 juin 2023)

22ème semaine (du 13 au 16 juin 2023)

23ème semaine (du 20 au 23 juin 2023)

24ème semaine (du 27 au 30 juin 2023)

25ème semaine (du 4 au 7 juillet 2023)

26ème semaine (du 11 au 14 juillet 2023)

Ressources

Introduction to Fusion 360: Designing Electric Guitars (Vidéo 1h38)

https://projectelectricguitar.com/guitar-design-with-inkscape/ (Obrigado Carolina!)

https://www.shopbottools.com/applications/musicalinstruments

https://lutherie-guitare.org/wiki/Achat_du_bois_de_lutherie

CONVERTISSEUR PUCES A MILLIMÈTRES: https://www.google.com/search?client=firefox-b-d&q=convert+inches+to+mm

CALCULATEUR FRETS: https://www.stewmac.com/fret-calculator/

CALCULATEUR SILLET: https://tlcguitargoods.com/en/howto-nut-calculator

CONVERTISSEUR TIRANT CORDES IMPÉRIAL A MILLIMÈTRES: https://stringjoy.com/guitar-string-gauges-in-mm/

CORDES A UTILISER: https://www.daddario.com/products/guitar/bass-guitar/xl-nickel-bass/exl170s-nickel-wound-bass-light-45-100-short-scale/Item/daddario-exl170s-nickel-wound-bass-guitar-strings-light-45-100-short-scale-898 TENSION TOTALE 128.96 LBS = 58.50 KG.