Projet du jj

Ici on parlera des différents projet que j'ai (= Yannis CELEBIC) pue mener

Projet personnel

Au cour de mon stage j'ai utilisé les différentes machines pour effectuer des projet personnel (me permettant de me faire la main dessus en générale). Grâce à ces projets j'ai pue devenir très à l'aise à utiliser ces machines à commande numérique.

Cadeau pour ma copine, et d'autre gens...

Il s'agissait d'un cœur avec le logo de rammstein usiné en mdf noir pour le faire ressortir (j'y est cassé la shanon up cut ^^')

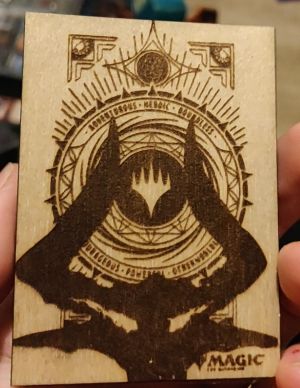

Pochette décorative pour une carte magic

je l'ai réalisé après avoir finis de calibrer la laser au co2, j'en ai profiter pour utiliser l'outil de vectorisation d'image de lightburn (que l'on ne m'avait pas expliqué)

DeckBox Project

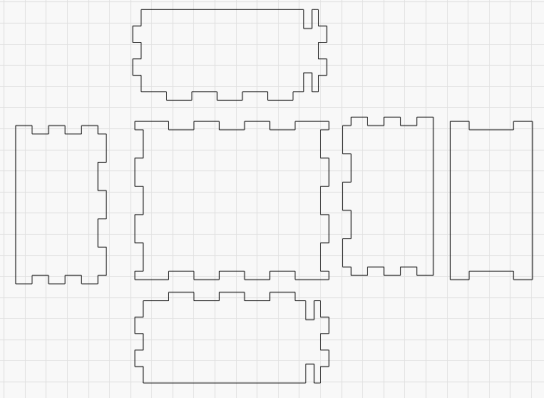

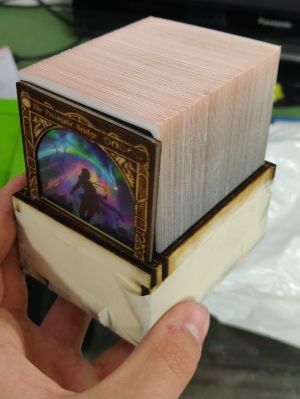

Je me suis lancé dans le projet de réaliser une boîte personnalisé en bois (4mm d'épaisseur) pour un de mes decks.

La particularité de la boîte est qu'elle s'ouvre en deux sur le dessus, et grâce à un système d'engrenage =la partie interne qui maintiens le deck ressort de la boîte.

j'ai donc commencé par faire l'intérieur de la boîte en prenant des mesure sur mon propre deck. Puis j'ai découper cette partie test pour voir si j'était bon avec les mesures.

|

|

|---|---|

| à l'avant de cette boîte il y a une petite séparation car je joue un format du jeu qui fait qu'une carte doit rester en dehors du reste du paquet | |

Ensuite j'ai tenter de designer des engrenage sur lightburn puis j'ai découper ces engrenage dans le même bois pour les tester.

Projet pas perso

Ici on verra les projets que j'ai pue effectuer pour l'association ainsi que certain mandat auquel j'ai participé.

rille pour une artiste

Ce mandat était assez compliqué et à complétement monopolisé la semaine 6. Ce projet était très complexe à cause de la présence de nombreuses épaisseurs ainsi que de son format de base. En effet le fichier original faisait planter Vcarv parce que les tracés était copié plus de 300 fois chacun (4 tracés en tout). De plus les tracés était pas du tout optimisé pour Vcarv, j'avais essayé de faire en sorte qu'il soit utilisable (et réussi), mais finalement Stéphane les a refait sur son ordinateur. Ensuite, deuxième problème, chaque grille prenait 9h chacune. Stéphane à donc fais un gros travaille d'optimisation pour arriver à 7h chacune environ (toujours mieux que les 40h par pièce du fichier 3D qu'il y avait à l'origine). Troisièmement, pour la première grille, il y avait des cercles qui était au jointure des croix qui ont pour la majorité sauté pendant le premier passage (qui c'est fait avec la fraise surfaçage 58.6mm de diamètre). Quatrièmement, bien que Stéphane à optimisé les parcours, la première passe (avec cette énorme fraise) repassait sur des zones déjà nettoyé et s'arrêtais pendant quelque instant, ce qui brulais le MDF (après cette pièce est le positif d'un moule donc c'est pas grave)., Cinquièmement, afin de fournir à Bérengère des belles images pour les réseaux sociaux, on effectuer cette même première passe sans l'aspiration, ce qui fait que l'air était irrespirable et le poste remplit de poussière. Enfin, à cause de tout ce retard, Stéphane à passer une nuit blanche pour finir ce mandat à peu près dans les temps. Mon implication aura été de surveiller l'usinage et de changer les fraises quant il le fallait, permettant ainsi à Stéphane de pouvoir travailler sur le fichier de la seconde grille.

Panneau pour le salon step into action

Au début, j'avais vue Cristina imprimé ce design sur une simple feuille A4 et se plaindre que la qualité d'impression était pas top, je lui est donc proposé qu'on le fasse à la laser sur du bois.

Porte clef ELEGA

Après avoir tester la découpe au laser sur du pleximiroir, Stéphane m'a demandé de faire un porte clef avec le logo de l'entreprise qui nous avait demander de faire ce test.

Finalement Kevin nous avait dis qu'il serait mieux de faire leur logo en grand plutôt qu'un simple porte clef. son idée est qu'un porte clef est moins efficace pour nous faire connaître (puisqu'il reste dans une poche) alors qu'un gros logo est affiché à la vision de tous).

J'ai donc retravaillé un peu le dessin lightburn pour qu'il soit plus ressemblant au logo original. Ensuite j'ai effectuer des tests pour savoir quelle décalage de faisceau je dois rentré pour que les lettres et logo en plexi orange puisse rester en place dans le pleximiroir (j'avais trouvé 0.17mm vers l'extérieur). Ensuite j'ai testé la gravure.

Une fois les paramètres trouvés, j'ai pue commencer l'usinage à la laser. J'ai commencé par graver notre logo et nos contacts. Ensuite j'ai lancé les coupe.

Problème : les valeurs que j'avait trouvé pour la coupe qui marchait aux 4 coins de la machine, ne marche pas quand la tête s'approche du centre, donc 2 lettres ont été coupé correctement mais pas le reste (nous gâchant alors la plaque puisqu'il n'y avait pas la place pour en faire un second). Cependant Stéphane à réussi à séparé le contour extérieur de la chute en cassant ce qui les connectait. Kevin m'a alors recommandé de coupé la forme dans une chute de bois et d'y placer le logo dedans pour pouvoir refaire la découpe. Une fois le négatif du logo fais je me suis attaqué au positif en orange que j'ai fait en m'assurant d'avoir des valeurs bien trop forte pour être sûr que sa coupe.

Même problème j'ai donc recommencé les lettres qui ne se coupait pas.

Dernier problème : les lettres ne tienne pas en place....

Ce projet m'aura vraiment fais sentir mal à cause de plein d'erreur que j'ai fait sur un projet aussi simple que j'ai préparé depuis 2 semaines.

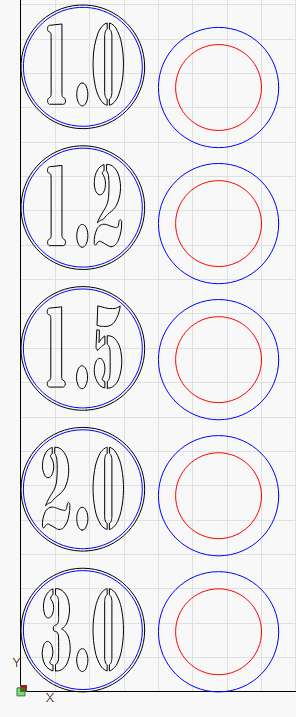

magnet pour Kevin

Kevin m'a demander de lui faire un magnets par taille de tête de buse de la laser à fibre pour pouvoir indiquer la taille qui est monter dedans (un pour 1.0mm, 1.2mm, 1.5mm, 2.0mm, 3.0mm).