Projet du jj

Ici on parlera des différents projet que j'ai (= Yannis CELEBIC) pue mener

Projet personnel[modifier | modifier le wikicode]

Au cour de mon stage j'ai utilisé les différentes machines pour effectuer des projet personnel (me permettant de me faire la main dessus en générale). Grâce à ces projets j'ai pue devenir très à l'aise à utiliser ces machines à commande numérique.

Cadeau pour ma copine, et d'autre gens...[modifier | modifier le wikicode]

Il s'agissait d'un cœur avec le logo de rammstein usiné en mdf noir pour le faire ressortir (j'y est cassé la shanon up cut ^^')

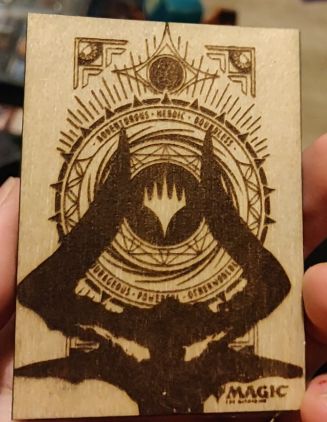

Pochette décorative pour une carte magic[modifier | modifier le wikicode]

je l'ai réalisé après avoir finis de calibrer la laser au co2, j'en ai profiter pour utiliser l'outil de vectorisation d'image de lightburn (que l'on ne m'avait pas expliqué).

DeckBox Project[modifier | modifier le wikicode]

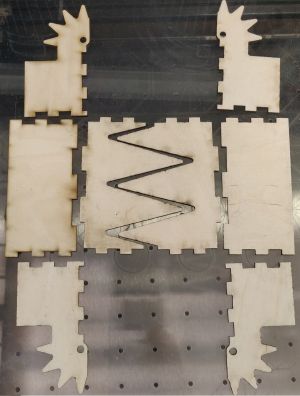

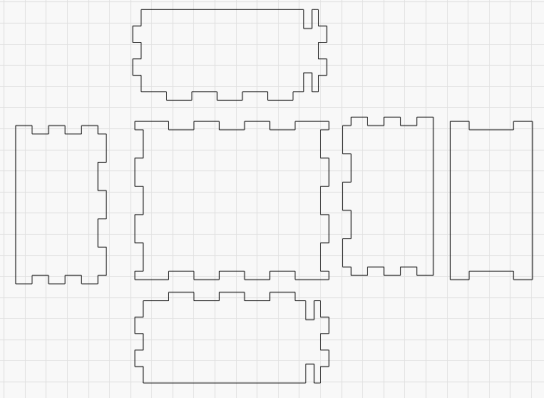

Je me suis lancé dans le projet de réaliser une boîte personnalisé en bois (4mm d'épaisseur) pour un de mes decks.

La particularité de la boîte est qu'elle s'ouvre en deux sur le dessus, et grâce à un système d'engrenage =la partie interne qui maintiens le deck ressort de la boîte.

j'ai donc commencé par faire l'intérieur de la boîte en prenant des mesure sur mon propre deck. Puis j'ai découper cette partie test pour voir si j'était bon avec les mesures.

|

|

|---|---|

| à l'avant de cette boîte il y a une petite séparation car je joue un format du jeu qui fait qu'une carte doit rester en dehors du reste du paquet | |

Ensuite j'ai tenter de designer des engrenage sur lightburn puis j'ai découper ces engrenage dans le même bois pour les tester.

Enfin j'ai pue lancer le dessin de la boîte au complet

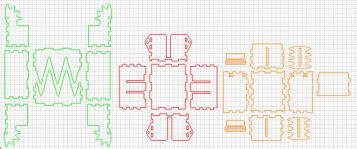

Je me suis basé sur un système de trois couche (à chaque fois une pièce différente :

- Jaune : le deck holder, la partie qui tiens le packet de carte et qui va se soulever à l'ouverture

- Rouge : le support, cette pièce fait le liens entre les deux autres. Elle doit avoir une fente pour laisser coulisser le deck holder

- Verte : la fermeture

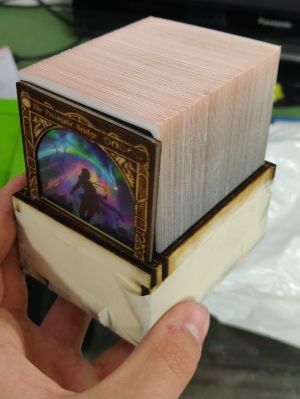

Une fois le dessin finis j'ai pue lancer la découpe (qui utilisa une grande majorité de mon stock de 4mm TT)

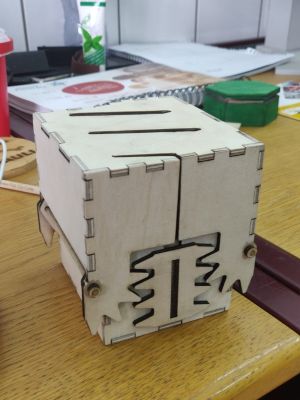

| Après assemblage se n'était parfait du tout :

Le support était pas assez profond ce qui empêchais le deck holder de descendre assez bas pour fermer correctement la boîte (elle restait entrouverte) et les petit tenon du deck holder qui doivent coulisser sur les côté du support rendait impossible le montage de la boîte j'ai donc refais le support dans son intégralité | ||

|---|---|---|

Une fois assemblé (provisoirement avec du scotch) j'ai remarqué que la boîte avait du mal à s'ouvrir à cause de tout les frottement.

Mais j'ai tout de même choisi de faire le montage définitif en ponçant les pièces et en les collant.

Une fois poncer la boîte coulisse bien et est totalement utilisable

Pour la suite (s'il y en a une ) : Je compte réduire le jeu entre les engrenages, et intégré la fermeture à la même épaisseur que le le support afin de gagner de l'espace et de la simplicité de montage.

Première découpe au laser à fibre[modifier | modifier le wikicode]

Cartes magic en bois[modifier | modifier le wikicode]

Je retiens que pour que sa marche il faut prendre une carte avec un design qui joue beaucoup sur la lumière au les contraste (comme la première). Sinon le résultat sera trop monocolore (comme le dernier). Aussi, privilégier les cartes avec un texte noir, il ressort beaucoup mieux !

Projet pas perso[modifier | modifier le wikicode]

Ici on verra les projets que j'ai pue effectuer pour l'association ainsi que certain mandat auquel j'ai participé.

Moule pour biomatériaux[modifier | modifier le wikicode]

Projet mené pour ma formation à la cnc

grille pour une artiste[modifier | modifier le wikicode]

Ce mandat était assez compliqué et à complétement monopolisé la semaine 6. Ce projet était très complexe à cause de la présence de nombreuses épaisseurs ainsi que de son format de base. En effet le fichier original faisait planter Vcarv parce que les tracés était copié plus de 300 fois chacun (4 tracés en tout). De plus les tracés était pas du tout optimisé pour Vcarv, j'avais essayé de faire en sorte qu'il soit utilisable (et réussi), mais finalement Stéphane les a refait sur son ordinateur. Ensuite, deuxième problème, chaque grille prenait 9h chacune. Stéphane à donc fais un gros travaille d'optimisation pour arriver à 7h chacune environ (toujours mieux que les 40h par pièce du fichier 3D qu'il y avait à l'origine). Troisièmement, pour la première grille, il y avait des cercles qui était au jointure des croix qui ont pour la majorité sauté pendant le premier passage (qui c'est fait avec la fraise surfaçage 58.6mm de diamètre). Quatrièmement, bien que Stéphane à optimisé les parcours, la première passe (avec cette énorme fraise) repassait sur des zones déjà nettoyé et s'arrêtais pendant quelque instant, ce qui brulais le MDF (après cette pièce est le positif d'un moule donc c'est pas grave)., Cinquièmement, afin de fournir à Bérengère des belles images pour les réseaux sociaux, on effectuer cette même première passe sans l'aspiration, ce qui fait que l'air était irrespirable et le poste remplit de poussière. Enfin, à cause de tout ce retard, Stéphane à passer une nuit blanche pour finir ce mandat à peu près dans les temps. Mon implication aura été de surveiller l'usinage et de changer les fraises quant il le fallait, permettant ainsi à Stéphane de pouvoir travailler sur le fichier de la seconde grille.

Panneau pour le salon step into action[modifier | modifier le wikicode]

Au début, j'avais vue Cristina imprimé ce design sur une simple feuille A4 et se plaindre que la qualité d'impression était pas top, je lui est donc proposé qu'on le fasse à la laser sur du bois.

Porte clef ELEGA[modifier | modifier le wikicode]

Après avoir tester la découpe au laser sur du pleximiroir, Stéphane m'a demandé de faire un porte clef avec le logo de l'entreprise qui nous avait demander de faire ce test.

Finalement Kevin nous avait dis qu'il serait mieux de faire leur logo en grand plutôt qu'un simple porte clef. son idée est qu'un porte clef est moins efficace pour nous faire connaître (puisqu'il reste dans une poche) alors qu'un gros logo est affiché à la vision de tous).

J'ai donc retravaillé un peu le dessin lightburn pour qu'il soit plus ressemblant au logo original. Ensuite j'ai effectuer des tests pour savoir quelle décalage de faisceau je dois rentré pour que les lettres et logo en plexi orange puisse rester en place dans le pleximiroir (j'avais trouvé 0.17mm vers l'extérieur). Ensuite j'ai testé la gravure.

Une fois les paramètres trouvés, j'ai pue commencer l'usinage à la laser. J'ai commencé par graver notre logo et nos contacts. Ensuite j'ai lancé les coupe.

Problème : les valeurs que j'avait trouvé pour la coupe qui marchait aux 4 coins de la machine, ne marche pas quand la tête s'approche du centre, donc 2 lettres ont été coupé correctement mais pas le reste (nous gâchant alors la plaque puisqu'il n'y avait pas la place pour en faire un second). Cependant Stéphane à réussi à séparé le contour extérieur de la chute en cassant ce qui les connectait. Kevin m'a alors recommandé de coupé la forme dans une chute de bois et d'y placer le logo dedans pour pouvoir refaire la découpe. Une fois le négatif du logo fais je me suis attaqué au positif en orange que j'ai fait en m'assurant d'avoir des valeurs bien trop forte pour être sûr que sa coupe.

Même problème j'ai donc recommencé les lettres qui ne se coupait pas.

Dernier problème : les lettres ne tienne pas en place....

Ce projet m'aura vraiment fais sentir mal à cause de plein d'erreur que j'ai fait sur un projet aussi simple que j'ai préparé depuis 2 semaines.

Je l'ai terminé à ma semaine 13 :

Je porte pas ce truc dans mon cœur vu l'échec que c'est mais bon, j'ai finalement collé les lettres et le logo de ELEGA dans le plexi miroir. vue le désastre je ne pense pas que l'association le leur donnera.

Les problème sont nombreux :

- Nombreuse rayure car j'avais voulu découper les lettre au cutter à cause des problème de coupe

- La première partie orange est sensé avoir une fente avec du plexi miroir dedans. Mais la bande de plexi qui va dedans s'est cassé, et je ne sais pas où il est passé le morceau restant.

- La deuxième partie orange (avec le e) a sa partie gauche horrible à cause de la deuxième passe que j'ai effectué pendant la découpe laissant littéralement un trou entre la partie orange et le miroir.

- Dans cette même pièce : le bout de miroir qui va dans la boucle du e est cassé.

- Les lettre en générale semble trop petite quand on regarde de près

- Le logo de onlfait est mal gravé, j'aurais du augmenter la puissance ou faire une seconde passe pour qu'il soit plus nette.

magnet pour Kevin.[modifier | modifier le wikicode]

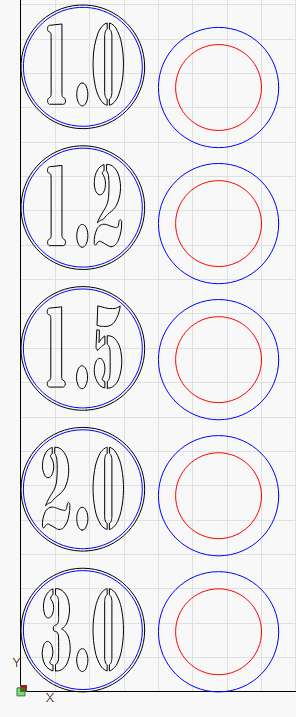

Kevin m'a demander de lui faire un magnets par taille de tête de buse de la laser à fibre pour pouvoir indiquer la taille qui est monter dedans (un pour 1.0mm, 1.2mm, 1.5mm, 2.0mm, 3.0mm).

"petit mandat"[modifier | modifier le wikicode]

Stéphane m'a demander de faire un mandat qu'il a reçu (d'une artiste). Il s'agit de découper plein de disque dans du plexi. Le problème qu'il y a eut est que les disques était pas propre (il avait des marque là où le faisceau croisait les barre de la laser (car, venant d'être lavé, elle réfléchissait le faisceau sur le bas du plexi). En voulant corriger sa avec du scotch c'était pire car le scotch brulait... Donc j'ai laissé comme avant.

Aide à gab[modifier | modifier le wikicode]

Gab m'a demandé de l'aider sur un mandat laser (car sa faisait 1 mois qu'il avait pas touché de laser).

Shaper Origin[modifier | modifier le wikicode]

Stéphane prépare un atelier qu'il donnera lundi à la shaper origin (mini fraiseuse) j'ai donc fraisé la planche pour lui (une échec donc j'ai dû recommencer...).

Boîte en bois pour la maco[modifier | modifier le wikicode]

Stéphane m'a demander de m'occuper d'un mandat laser qui prenait la semaine : 100 boîtes en bois.

J'ai effectué les tests pour avoir des bon réglage et j'ai lancer. avec 55min 44sec par plaque en bois (6 boîtes par plaque) j'alternais entre mon rapport (ou autre chose que je faisais) et changer de plaque et relancer la machine.

Outil de mesure pour Stéphane[modifier | modifier le wikicode]

Il m'a demander de réaliser un compas gradué au millimètre près de 50cm de long.

On c'est rendu compte que les mesure de 1mm avec était impossible à avoir (puisqu'il voulait le graduer à la main) donc finalement c'est une un compas.

Mandat laser à Fibre[modifier | modifier le wikicode]

Au lieu d'effectuer des tests de paramètre sur la laser à fibre, on a effectué un mandat. Il s'agit d'une pièce d'une réplique de train à refaire. J'ai du souvent corriger le tracé original pour que le troue soit parfaitement bien placé.

CEPENDANT !! : Le première pièce qu'on a fait était parfaite (en terme de finition) à la sortie de la machine. Mais toutes les autres faites sur la même plaque, au même paramètre, était plein de métal fondu sur les bord. (j'ai donc dû limer les bord).

Porte casque[modifier | modifier le wikicode]

Stéphane m'as demandé d'exécuter ce mandat, il s'agit de portes casque pour un magasin de vélo. Rien à dire de spéciale.