Utilisateur:Yannis CELEBIC

Présentation[modifier | modifier le wikicode]

Pré-admis à l'HEPIA, je suis ici en stage afin de pouvoir compléter mon admission. Mon stage a commencé le 21 Mars 2023 et se terminera le 1 Juillet 2023.

Tout Mes projets détaillé sont sur la page des projet du jj.

Semaine 1 : début[modifier | modifier le wikicode]

Première impression 3D, expliqué par Paddy et réussi par Stéphane.

Première impression 3D, expliqué par Paddy et réussi par Stéphane.

Et visite de lamaco

Semaine 2 : CNC[modifier | modifier le wikicode]

Formation à la cnc par Stéphane : projet de cadre en bois plus racleur sur mesure pour le département biomatériaux.

Formation à la cnc par Stéphane : projet de cadre en bois plus racleur sur mesure pour le département biomatériaux.

Projet personnel :[modifier | modifier le wikicode]

Pour me faire la main sur la machine j'avais comme idée de projet personnel de faire un logo de rammstein dans un MDF noir dans un cœur (pour ma petite amie), je me suis retrouvé à en faire 4 (un pour elle, un pour Kevin, un pou Stéphane, un test)

J'ai commencé le projet en ne faisant que les cœurs cette semaine là.

Semaine 3 + 4: LAZER à CO2[modifier | modifier le wikicode]

Formation à la découpeuse LAZER au CO2 par Kevin ainsi que son entretien (changement de miroir ainsi que leur alignement).[modifier | modifier le wikicode]

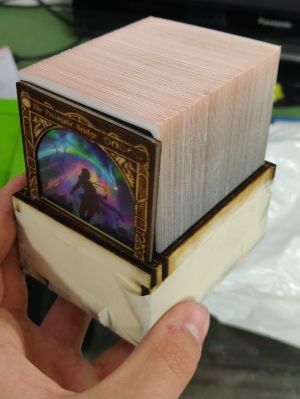

Après la formation ET LE PUTAIN D'ALIGNEMENT DES MIROIRS DE L'ENFER j'ai réalisé un petit projet personnel pour "me faire la mains" (avec 4j de pratique sur l'ajustement de la machine j'ai pu chopper beaucoup d'automatisme). Le projet est une pochette décorative en bois pour une de mes cartes (préféré en plus) du jeu magic l'assemblée. L'alignement des miroirs était très casse tête et nous aura pris 4j (Stéphane l'avais déréglé on a dû tout recommencer)

Mandat[modifier | modifier le wikicode]

On m'a donné un mandat à faire d'un étudiant en architecture qui doit découper une maquette à la CNC. sa c'est bien passer (à part le fait que j'ai oublié de modifier le parcoure d'outil des fenêtres de la maquette fait par Stéphane (qui avait une fraise de 3.18mm plutôt que 6, c'est ma faut Stéphane m'avait demandé de vérifier), les fenêtre ont donc qlq millimètre en trop.

Samedi 15/04[modifier | modifier le wikicode]

Le samedi j'ai surfacé une planche pour Kevin pour lui faire un support bois pour sa pierre de grillade avec la CNC. Sa ne devais être qu'une pauvre planche en bois avec une poche pour sa pierre et après réflexion sa deviendra surement une sorte de plateau repas XD.

Semaine 5 : moule 3D à la cnc[modifier | modifier le wikicode]

Laser à co2 fin[modifier | modifier le wikicode]

Kevin m'a demandé de rédiger une procédure pour retrouver comment la réglé si jamais (page alignement des miroirs et alignement du tube) j'y est passé une bonne journée car j'ai réalisé beaucoup de schéma sur paint afin d'éviter d'avoir à sourcer toutes les illustration ^^'.

Moule 3D[modifier | modifier le wikicode]

Shanon a donné un fichier 3D (un moule pour du cuir pour Ines) à faire à la CNC à Stéphane (elle m'a vendu sa comme une formation pour utiliser la 3D à la cnc). Il s'est avéré que ce fichier était plus compliqué que prévue

- En voulant aspirer un peu la poussière de MDF que la machine faisait j'ai fait tombé le contrôleur sur le bouton d'arrêt d'urgence

- Après avoir recommencer le programme depuis 0, la machine plante

- En relançant le programme on s'aperçoit que les axe X Y de la machine se sont décalé, ruinant ainsi cette première planche.

- On recommence sur une 2e planche mais la précision des bord du moule ne me paraissait pas assez bonne, en voulant le corriger on ruine la pièce.

- On recommence sur une 3e planche avec une plus grande précision (2H30 d'usinage) et les moule ne rentre pas car le fichier 3D n'avait pas prévue 2 choses : le diamètre de la fraise qui arrondi les angles des poche, une marge pour que sa rentre et faire passer le cuir (je pensais que c'était pour faire 36 petit rectangle en même temps mais apparemment c'est pour mouler une seul pièce).

- Sur le coté restant de la planche je reproduit le moule sur Vcarv en ayant pris les mesures, il y avait pas assez de marche.

- Finalement, en reprenant la première planche il y avait assez de place pour juste le positif du moule, j'ai réduis la taille des bidules qui rentre dans le négatif (2mm en tout par côté) et finalement c'est bon.

Semaine 6 : grille pour l'artiste à la cnc[modifier | modifier le wikicode]

Cette semaine aura été rythmé par un mandat remplit de problème, que d'aventure -_- ...

(en plus deux de mes bracelet se sont cassé)

Mandat[modifier | modifier le wikicode]

Voir dans la page des projet du jj pour plus de précision, ce mandat était très long et à durer la semaine entière à cause de nombreux problèmes (et dire qu'à la base Shanon avait proposé qu'on le fasse en 3D à la cnc comme pour le moule de la semaine précédente Oo (40h PAR GRILLE)).

Projet personnel[modifier | modifier le wikicode]

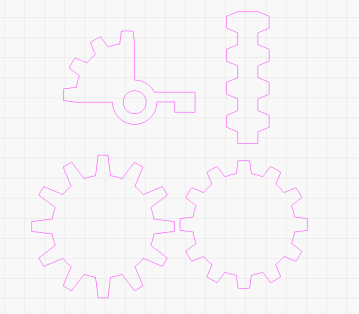

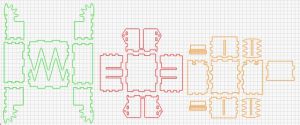

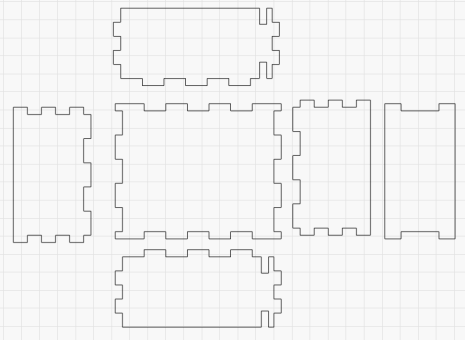

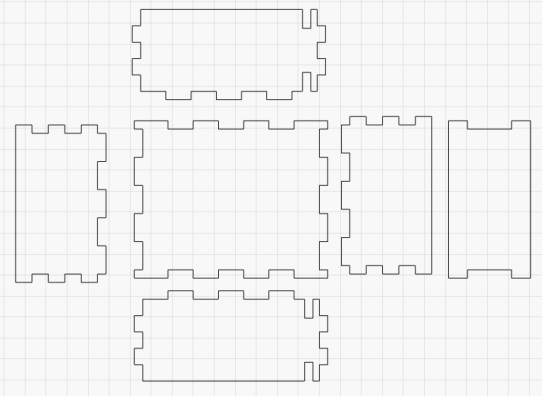

idée de faire une deckbox customisé (une boîte pour transporter un packet de carte du jeu magic the gathering) ainsi que design de la première partie de test sur lightburn

idée de faire une deckbox customisé (une boîte pour transporter un packet de carte du jeu magic the gathering) ainsi que design de la première partie de test sur lightburn

Semaine 7 : Uni Mail[modifier | modifier le wikicode]

Cette semaine était assez chargé étant donné le salon "step into action" se déroulant à Uni Mail auquel j'allais participer les 2 jours.*

Step into action[modifier | modifier le wikicode]

L'objectif du salon était de sensibiliser les jeunes à l'écologie et au action qu'ils peuvent effectuer. Notre stand avait donc comme but de changer notre rapport aux objets électronique que nous avons tous. Encourager à essayer d'ouvrir nos objet cassé et d'essayer de les réparer sois même plutôt que de juste en racheté un neuf. Ainsi nous proposions 2 activités, ouvrir du vieux matérielle cassé trouvé en déchèterie et une introduction à la soudure à l'étains sur des petit badge lumineux.

|

|

|---|---|

| PS : je me suis beaucoup amélioré pendant le salon | |

Aussi j'ai pu réalisé une pancarte en bois avec le slogan que Cristina voulait mettre en avant pour notre exposition.

|

|---|

Nouveau matériaux[modifier | modifier le wikicode]

En allant cherché une plaque de plexiglas pour un mandat, l'entreprise ELEGA à donné un Stéphane un échantillon de Plexiglas miroir afin d'effectuer des tests de découpe à la laser dessus. J'ai donc pu tester la découpeuse laser sur ce nouveau matériaux pour nous. Les tests se sont bien passé, ce matériaux est vraiment beaux une fois découpé et les valeurs que j'ai trouvé sont dans la page matériaux.

Porte clef ELEGA[modifier | modifier le wikicode]

Pour faire une démonstration à ELEGA de la découpe de pleximiroir au laser, Stéphane m'a demandé de faire un porte clef avec leur logo.

DeckBox project[modifier | modifier le wikicode]

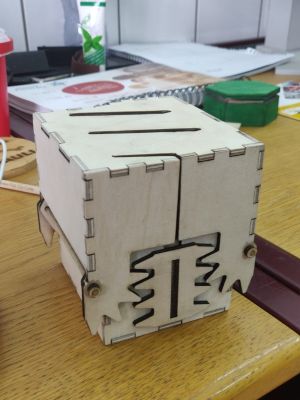

Ce projet est un projet personnel. En temps que joueur du magic, je souhaite fabriquer une boîte en bois pour un de mes deck, avec l'aide de la laser. (plus de détail sur la page des projets du jj)

J'ai donc effectuer des premier test :

|

|

|---|---|

| Ce test servait à voir si mes mesures sur mon deck étaient bonne (finalement un peu grande mais c'est pas grave). | |

Semaine 8[modifier | modifier le wikicode]

Cette semaine a été rythmé par beaucoup d'usage de la laser et de peinture

Peinture[modifier | modifier le wikicode]

Cristina m'a demander de repeindre le meuble rouge à roulette en orange pour matcher les autres meubles orange du bureau. Ne sachant pas peindre j'ai "appris" sur le coup.

J'ai bien galéré à peindre ce maudit meuble et le résultat est que je ne veux plus jamais avoir à retoucher de la peinture.

Porte clef ELEGA (la suite)[modifier | modifier le wikicode]

Il m'aura vraiment énervé ce maudit porte clef. Kevin nous avait dis qu'il serait mieux de faire leur logo en grand plutôt qu'un simple porte clef. son idée est qu'un porte clef est moins efficace pour nous faire connaître (puisqu'il reste dans une poche) alors qu'un gros logo est affiché à la vision de tous).

J'ai donc retravaillé un peu le dessin lightburn pour qu'il soit plus ressemblant au logo original. Ensuite j'ai effectuer des tests pour savoir quelle décalage de faisceau je dois rentré pour que les lettres et logo en plexi orange puisse rester en place dans le pleximiroir (j'avais trouvé 0.17mm vers l'extérieur). Ensuite j'ai testé la gravure.

Une fois les paramètres trouvés, j'ai pu commencer l'usinage à la laser. J'ai commencé par graver notre logo et nos contacts. Ensuite j'ai lancé les coupe.

Problème : les valeurs que j'avait trouvé pour la coupe qui marchait aux 4 coins de la machine, ne marche pas quand la tête s'approche du centre, donc 2 lettres ont été coupé correctement mais pas le reste (nous gâchant alors la plaque puisqu'il n'y avait pas la place pour en faire un second). Cependant Stéphane à réussi à séparé le contour extérieur de la chute en cassant ce qui les connectait. Kevin m'a alors recommandé de coupé la forme dans une chute de bois et d'y placer le logo dedans pour pouvoir refaire la découpe. Une fois le négatif du logo fais je me suis attaqué au positif en orange que j'ai fait en m'assurant d'avoir des valeurs bien trop forte pour être sûr que sa coupe.

Même problème j'ai donc recommencé les lettres qui ne se coupait pas.

Dernier problème : les lettres ne tienne pas en place....

Ce projet m'aura vraiment fais sentir mal à cause de plein d'erreur que j'ai fait sur un projet aussi simple que j'ai préparé depuis 2 semaines.

magnet pour Kevin[modifier | modifier le wikicode]

Kevin m'a demander de lui faire un magnets par taille de tête de buse de la laser à fibre pour pouvoir indiquer la taille qui est monter dedans (un pour 1.0mm, 1.2mm, 1.5mm, 2.0mm, 3.0mm).

DeckBox project 2[modifier | modifier le wikicode]

Cette fois j'ai refait les engrenages en optant pour des dents plus triangulaire. Et cette fois si sa marche très bien, je vais pouvoir attaquer le design de la boîte complète de test.

Semaine 9 : Fatigue[modifier | modifier le wikicode]

J'ai mal dormi toute la semaine du coup j'était pas trop efficace cette semaine...

J'ai commencé mon rapport (j'ai le plan, Kévin m'a beaucoup rassuré/aidé/aidé à me rassurer).

"petit mandat"[modifier | modifier le wikicode]

Stéphane m'a demander de faire un mandat qu'il a reçu (d'une artiste). Il s'agit de découper plein de disque dans du plexi. Le problème qu'il y a eut est que les disques était pas propre (il avait des marque là où le faisceau croisait les barre de la laser (car, venant d'être lavé, elle réfléchissait le faisceau sur le bas du plexi). En voulant corriger sa avec du scotch c'était pire car le scotch brulait... Donc j'ai laissé comme avant.

Aide à gab[modifier | modifier le wikicode]

Gab m'a demandé de l'aider sur un mandat laser (car sa faisait 1 mois qu'il avait pas touché de laser).

Shaper Origin[modifier | modifier le wikicode]

Stéphane prépare un atelier qu'il donnera lundi à la shaper origin (mini fraiseuse) j'ai donc fraisé la planche pour lui (une échec donc j'ai dû recommencer...).

Deck Box Project[modifier | modifier le wikicode]

J'ai retenter un autre design pour les engrenage mais c'était pire que le premier design donc je vais définitivement utilisé le deuxième design (en plus j'ai coller les différentes partie immobile sur le modèle de test qui marche pour avoir un rendue simple à montrer au public

Elega[modifier | modifier le wikicode]

J'ai collé l'intérieur des lettres, mais je me suis arrêté car la colle semblait trop toxique pour le peu de protection que j'avais. De plus le logo est pas mal abîmé donc c'est pas sûr qu'on le rende.

Tri et réorganisation du stock[modifier | modifier le wikicode]

Stéphane se faisait trop taper sur les doigts sur le bordel du stocks de chute. Avant c'était vue comme la poubelle où tout le monde rangeait leurs restes et se servait (alors que le but est que les gens y laissait les chutes UTILISABLES et que nous on puisse s'en servir).

Maintenant on l'a renommé stock et les indications seront plus claire (de plus on a trié entre le bois et le reste. Et dans le bois on a séparé le massif, le mdf et le multicouche).

Semaine 10[modifier | modifier le wikicode]

cette semaine j'ai entamé mon rapport de stage à l'aide de Kévin qui m'a aidé à trouver des pistes pour commencer.

Boîte[modifier | modifier le wikicode]

Stéphane m'a demander de m'occuper d'un mandat laser qui prenait la semaine : 100 boîtes en bois.

J'ai effectué les tests pour avoir des bon réglage et j'ai lancer. avec 55min 44sec par plaque en bois (6 boîtes par plaque) j'alternais entre mon rapport (ou autre chose que je faisais) et changer de plaque et relancer la machine.

Migro[modifier | modifier le wikicode]

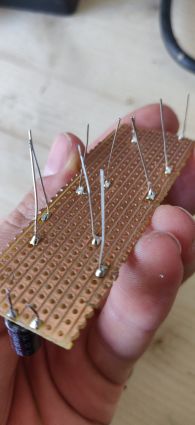

j'ai souder les 30 panneaux solaires (avec une diode et un fils) ainsi que les 30 interrupteur (avec 3 fils) pour l'atelier que l'on donne samedi à migro.

Finalement le samedi, sur 3 groupes (de 10 enfants chacun) 2 ont mal tourné :

- Le premier était surement remplit d'enfant trop jeune (moins de 7 ans) et en plus on c'est rendu compte ce qu'on utilisait pour nettoyer les fers fondait dessus, les rendant inutilisable.

- Le deuxième groupe c'est très bien déroulé les fer marchait (bizarrement).

- Le dernier groupe fut un désastre, les fer ne marchait plus du tout; 2 panneaux solaire se sont cassé (un des deux composant, que j'avais soudé au préalable, c'était détacher, arrachant la connectique du panneaux) que j'ai donc du ressouder sur un autre connecteur du panneaux; et 2 groupes ont finalement eut une lanterne qui ne marchait pas.

Déchèterie avec Stéphane[modifier | modifier le wikicode]

Il m'a demandé de l'accompagner à la déchèterie pour vider les chutes de bois inutilisable ainsi que faire quelque course.

Semaine 11 : Rapport[modifier | modifier le wikicode]

Cette semaine ci j'ai quasiment que avancé mon rapport (jusqu'à finir le premier jet).

Crayon[modifier | modifier le wikicode]

On m'a demandé de graver des crayon...

voilà...

Formation Laser à Fibre[modifier | modifier le wikicode]

ENFIINN!!

J'ai suivie la formation que Kev donnait (première formation à qlq en dehors de l'assos).

Semaine 12 : rapport fin[modifier | modifier le wikicode]

J'ai fini et fais signé mon rapport à Paddy.

DeckBox Project proto 1 finis !![modifier | modifier le wikicode]

J'ai pu aussi designer entièrement, découper, poncer, coller, et tester ma boîte !! (plus de détaille dans la page des projet du jj)

Salon de la haute précision[modifier | modifier le wikicode]

Kévin nous a proposé (à moi, Stéph et Gab) d'aller au salon de la haute précision à Palexpo....

C'était super

Outil de mesure pour Stéphane[modifier | modifier le wikicode]

Il m'a demander de réaliser un compas gradué au millimètre près de 50cm de long.

On c'est rendu compte que les mesure de 1mm avec était impossible à avoir (puisqu'il voulait le graduer à la main) donc finalement c'est une un compas.

Semaine 13[modifier | modifier le wikicode]

Cette semaine était assez calme

Mandat laser à Fibre[modifier | modifier le wikicode]

Au lieu d'effectuer des tests de paramètre sur la laser à fibre, on a effectué un mandat. Il s'agit d'une pièce d'une réplique de train à refaire. J'ai du souvent corriger le tracé original pour que le troue soit parfaitement bien placé.

CEPENDANT !! : Le première pièce qu'on a fait était parfaite (en terme de finition) à la sortie de la machine. Mais toutes les autres faites sur la même plaque, au même paramètre, était plein de métal fondu sur les bord (j'ai donc dû limer les bord).

ELEGA fin[modifier | modifier le wikicode]

Je porte pas ce truc dans mon cœur vu l'échec que c'est mais bon, j'ai finalement collé les lettres et le logo de ELEGA dans le plexi miroir. vue le désastre je ne pense pas que l'association le leur donnera.

Porte casque[modifier | modifier le wikicode]

Stéphane m'as demandé d'exécuter ce mandat, il s'agit de portes casque pour un magasin de vélo. Rien à dire de spéciale.

Semaine 14 : fibre[modifier | modifier le wikicode]

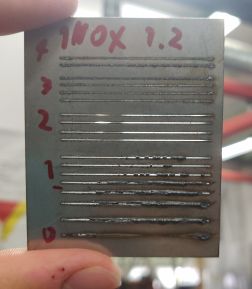

Durant cette semaine j'ai principalement effectué des tests de mise au point sur la laser à fibre.

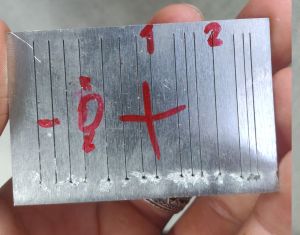

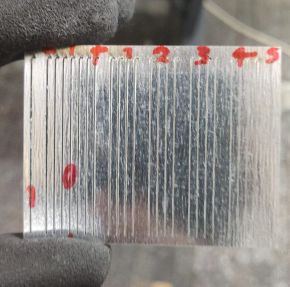

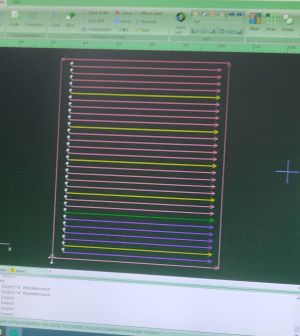

| Test de mise au point sur de l'inox 1.2mm | alu 3mm | acier 0.5mm | fichier que j'ai mis en place |

Pour lire les tests j'ai regrouper les lignes par le chiffre de l'unité. Ex : Sur la plaque d'acier, les 4 lignes sous le 1 correspond au mise au point respectivement : +1.0, +1.25, +1.50, +1.75. Puis à 2 : +2.0, +2.25, +2.50, +2.75.

Mandat Laser fibre[modifier | modifier le wikicode]

Une jeune femme voulait qu'on lui découpe sa plaque d'acier galvanisé....

voilà.

Assistance de Gab[modifier | modifier le wikicode]

Gab voulait couper des trucs à la fibre. Bien qu'il a fait la formation avec moi, il n'avait pas pratiqué depuis je l'ai donc surveillé afin que tous se passe bien. (La procédure est une super idée quand on force son existence où qu'on a un trou de mémoire).

Carte mtg en bois[modifier | modifier le wikicode]

J'ai refais des cartes magic en bois.

Semaine 15 : Fin[modifier | modifier le wikicode]

Durant cette dernière semaine de stage je n'ai pas eut tant de travail que sa. À par l'assistance de locataire et l'entretiens de la laser j'ai surtout observé Kevin réaliser son mandat de panneau lumineux.

Laser à CO2[modifier | modifier le wikicode]

L'aspiration de la machine est complètement bouché à cause d'une locataire ayant découpé un des matériaux proscrit (une sorte de carton). J'ai pourtant tenter de nettoyer les filtres à deux reprises mais il se rebouche très vite après. La machine est donc bloqué de toutes usage tant que le problème n'ai pas réglé.

Test de matériaux[modifier | modifier le wikicode]

J'ai entamé quelque test de matériaux à la LASER (la feutrine notamment). Le problème est qu'il y a beaucoup de paramètre qui varie beaucoup trop (État des miroirs/Lentille, position de la tête (puisqu'elle est pas plate partout)). Avec sa et le fait que j'ai pas eut d'horaire de LASER après j'ai pas pu en effectué d'autre.